Браслет из резинок производитель

Да, браслеты из резинок – это, казалось бы, простая вещь. Дети делают их на уроках труда, в магазинах их полно, цена – копейки. Но если копнуть глубже, то понимаешь, что за этой простотой скрывается целый бизнес-процесс. И этот процесс не так прост, как может показаться на первый взгляд. Недавно столкнулись с проблемой стабильности поставок материалов, а это серьезно влияет на конечную стоимость и рентабельность. Попытался разобраться, какие тут нюансы, какие технологии используются, и какие ошибки чаще всего допускают новички.

Первый шаг: материалы и их поиск

Начать производство браслетов из резинок – это, прежде всего, выбор качественных материалов. И тут возникает сразу несколько вопросов. Во-первых, какие именно резинки использовать? Есть разные по толщине, эластичности, цвету. Во-вторых, где их брать? Самый очевидный вариант – оптовые поставщики из Китая, где и сосредоточено большинство производителей. Но тут нужно быть очень внимательным: качество резинки сильно варьируется, и часто приходится сталкиваться с недобросовестными поставщиками, которые предлагают товар не соответствующий заявленным характеристикам. Я лично несколько раз сталкивался с ситуацией, когда резинка оказалась слишком быстро изнашивающейся или теряющей цвет после стирки. Затем нужно думать о клею – тоже не самый простой компонент. Надо, чтобы клей был безопасным, нетоксичным, и при этом обеспечивал надежное сцепление резинок. И еще – инструменты: штампы для нанесения рисунков, формы для создания браслетов, конечно. Рынок инструментов тоже достаточно широк, и выбор зависит от того, какой ассортимент планируется производить.

Поставщики и логистика: китайские хитрости

Китай – это, конечно, золотая жила для товаров ручной работы. Но наладить стабильные поставки требует определенной подготовки. Один из ключевых моментов – выбор надежного поставщика. Нельзя просто взять первый попавшийся сайт. Надо тщательно изучать репутацию компании, смотреть отзывы, заказывать образцы. Кроме того, нужно понимать, что китайская логистика – это отдельная тема. Доставка может занять несколько недель, а то и месяцев, и нужно быть готовым к возможным задержкам и изменениям в стоимости.

Мы, например, вначале пытались работать через посредников. Это оказалось довольно дорого и не всегда надежно. Потом решили напрямую связываться с производителями, что позволило значительно снизить стоимость и повысить контроль над качеством. Но это требует определенного опыта и знания языка.

Процесс производства: автоматизация или ручной труд?

Производство браслетов из резинок может быть как полностью ручным, так и автоматизированным. Если планируется небольшой объем производства, то вполне можно обойтись ручным трудом. Но если нужны большие объемы, то автоматизация – это необходимость. Есть специальные машины, которые автоматически нарезают резинки, соединяют их между собой и формируют браслет. Конечно, такая машина стоит дорого, но она позволяет значительно сократить время производства и снизить затраты на оплату труда. Проблема в том, что не все браслеты одинаковы, есть сложные узоры и рисунки, которые не всегда можно автоматизировать. И в этом случае приходится прибегать к ручному труду.

Оптимизация рабочего процесса: как повысить производительность

Важно продумать оптимальный рабочий процесс. Например, можно использовать принцип 'точно в срок' (Just-in-Time), чтобы минимизировать складские запасы и снизить риски устаревания материалов. Также полезно организовать рабочее пространство таким образом, чтобы все необходимое было под рукой, и чтобы избежать лишних перемещений.

Однажды мы внедрили систему Kanban, которая позволила нам значительно повысить производительность. Суть системы заключается в том, что каждый этап производства снабжается карточкой, и пересылать ее на следующий этап можно только после того, как предыдущий этап выполнил свою работу. Это позволяет избежать задержек и блокировок, и обеспечивает более плавный и непрерывный процесс производства.

Контроль качества: гарантия удовлетворенности клиентов

Контроль качества – это критически важный этап производства. Нельзя допускать, чтобы браслеты с дефектами попадали к клиентам. Нужно проверять каждый браслет на соответствие требованиям – чтобы резинки были прочно соединены, чтобы цвет был однородным, чтобы не было никаких повреждений. Часто используют визуальный контроль, но иногда требуется более сложная проверка – например, проверка на прочность.

Наиболее распространенные ошибки и способы их избежать

Чаще всего встречаются следующие ошибки: 1. Неравномерное натяжение резинок, приводящее к деформации браслета. Решается использованием более точных машин для соединения резинок.2. Некачественный клей, который со временем отклеивается. Решается использованием качественного клея и тщательным соблюдением технологии нанесения.3. Неправильный выбор материалов, которые быстро изнашиваются. Решается тестированием материалов перед началом производства и использованием более прочных материалов.

Маркетинг и продажи: как выделиться на рынке

Производство – это только половина дела. Необходимо также организовать маркетинг и продажи. На рынке браслетов из резинок очень высокая конкуренция, поэтому нужно что-то придумать, чтобы выделиться на фоне остальных. Это может быть оригинальный дизайн, уникальные материалы, необычная упаковка. Важно также использовать различные каналы продаж – интернет-магазины, социальные сети, оптовые поставки.

Онлайн-продажи: возможности и риски

Интернет-продажи – это отличная возможность выйти на более широкую аудиторию. Но нужно помнить, что интернет-рынок очень конкурентный, и чтобы добиться успеха, необходимо хорошо разбираться в SEO, SMM и других маркетинговых инструментах. Также важно обеспечить быструю и надежную доставку.

В заключение хочу сказать, что производство браслетов из резинок – это не так просто, как может показаться на первый взгляд. Но при наличии опыта, знаний и правильного подхода можно добиться успеха. Главное – не бояться экспериментировать, постоянно улучшать свои процессы и следить за тенденциями рынка.

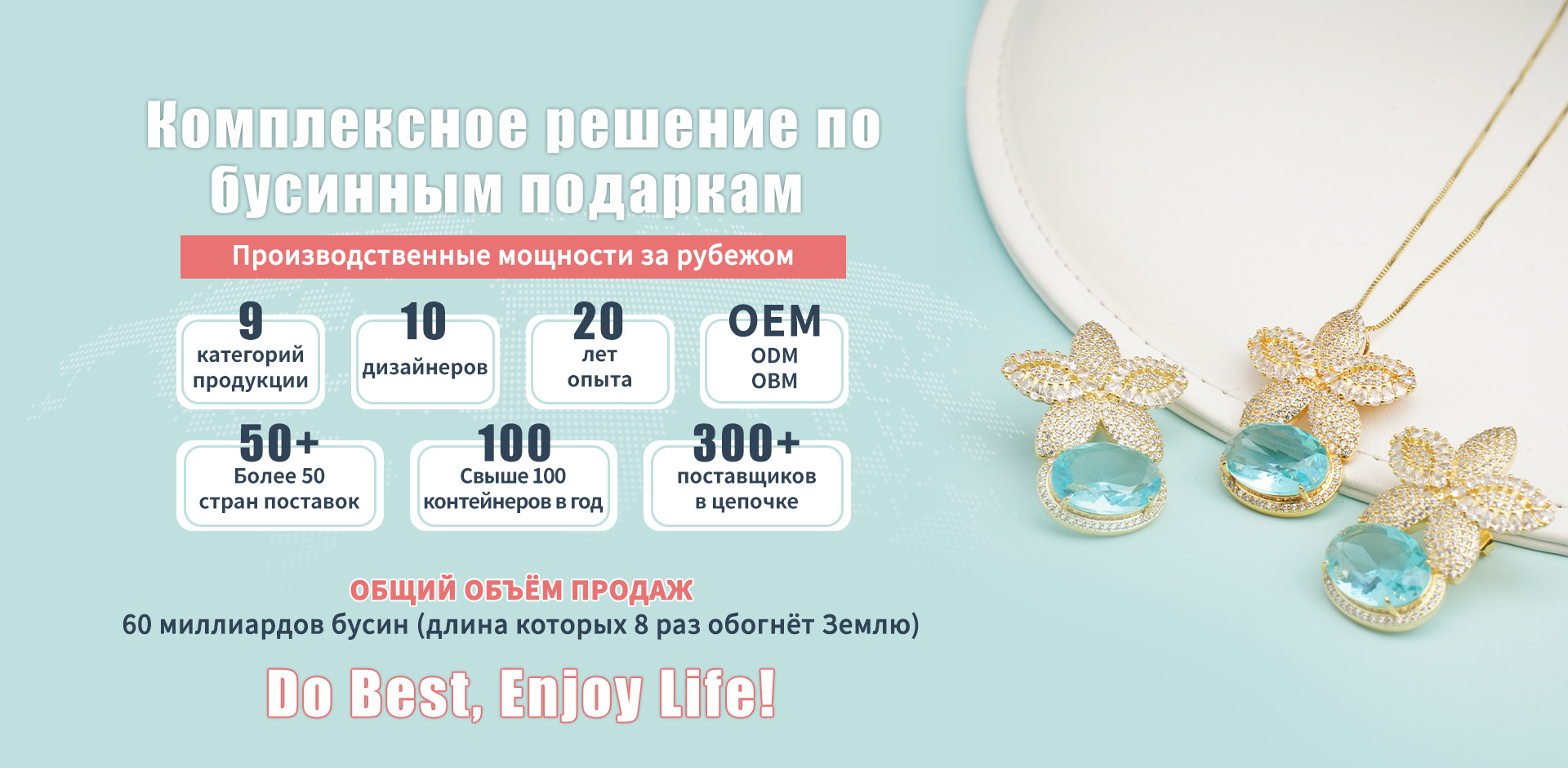

АО Хэбэй Бестон Ювелирные Изделия, основанная в 2006 году, накопила значительный опыт в области производства художественных изделий из полудрагоценных камней. Этот опыт, безусловно, применим и к производству браслетов из резинок, и мы всегда рады помочь новичкам в этом бизнесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бохо-браслет из натуральных полудрагоценных камней с регулируемым шнурком

Бохо-браслет из натуральных полудрагоценных камней с регулируемым шнурком -

Очаровательная серия подвесок в сладком стиле: печенье с помпонами для телефона, сумки, ключей (многоцветие)

Очаровательная серия подвесок в сладком стиле: печенье с помпонами для телефона, сумки, ключей (многоцветие) -

Бохо-браслет на щиколотку Морская звезда в морском стиле

Бохо-браслет на щиколотку Морская звезда в морском стиле -

Пользущийся спросом экспортный эластичный браслет из гематита, натурального хрусталя и жемчуга

Пользущийся спросом экспортный эластичный браслет из гематита, натурального хрусталя и жемчуга -

Кросс-граничный хит: Универсальная винтажная цепочка для очков с сердечками (многоцветная, 85 сантиметров)

Кросс-граничный хит: Универсальная винтажная цепочка для очков с сердечками (многоцветная, 85 сантиметров) -

Кросс-граничная новинка: Короткие шнурки для телефона из цветного ограненного хрусталя со стразами (многоцветные грани)

Кросс-граничная новинка: Короткие шнурки для телефона из цветного ограненного хрусталя со стразами (многоцветные грани) -

Кросс-граничный хит: Шнурок для предотвращения потери очков с элементами в форме вишни (красная/оранжевая вишня, черный/белый шнур, 70 сантиметров)

Кросс-граничный хит: Шнурок для предотвращения потери очков с элементами в форме вишни (красная/оранжевая вишня, черный/белый шнур, 70 сантиметров) -

Мини-браслет с кубическим цирконием из натуральных полудрагоценных камней (дизайнерская модель, мировой хит)

Мини-браслет с кубическим цирконием из натуральных полудрагоценных камней (дизайнерская модель, мировой хит) -

Глобальный бестселлер: Серьги с натуральными полудрагоценными камнями – камнями рождения 12 знаков зодиака из серебра 925 пробы

Глобальный бестселлер: Серьги с натуральными полудрагоценными камнями – камнями рождения 12 знаков зодиака из серебра 925 пробы -

Цепочка для очков с разноцветными бантами и бусинами

Цепочка для очков с разноцветными бантами и бусинами -

Серия серег с бусинами из натурального камня

Серия серег с бусинами из натурального камня -

Кросс-граничные ходовые модели: Короткие стразированные акриловые шнурки для телефона, разноцветные

Кросс-граничные ходовые модели: Короткие стразированные акриловые шнурки для телефона, разноцветные

Связанный поиск

Связанный поиск- Браслет из ниток и бусин поставщики

- Броши и значки поставщики

- Натуральный браслет основная страна покупателя

- Украшения для детей своими руками завод

- Мужские браслеты ручной работы из камня поставщики

- Колье и серьги основная страна покупателя

- Браслет из плоских бусин основная страна покупателя

- Гранатовый браслет завод

- Браслет на руку производители

- Тренды бижутерия модные поставщик