Броши и значки завод

Броши и значки завод – понятие кажущееся простым, но на деле скрывающее в себе целый ряд особенностей и потенциальных проблем. Часто люди представляют себе массовое, бесшовное производство, но реальность, как всегда, куда сложнее. Эта статья – попытка поделиться опытом, собранным за годы работы в смежной индустрии, о том, что на самом деле стоит за созданием этих небольших, но значимых изделий. Мы поговорим о технологиях, материалах, проблемах качества и, конечно, о том, как добиться приемлемой себестоимости, не жертвуя надежностью и эстетикой.

От концепции до готового изделия: основные этапы

Процесс производства броши и значков заводского типа можно разбить на несколько этапов. Начинается все, конечно, с эскиза – разработки дизайна. Тут уже зависит от заказчика: может быть готовый файл, а может – разработка с нуля. Следующий этап – подготовка к производству: выбор материала, разработка технологического процесса. Здесь важно учитывать не только стоимость, но и свойства материала, удобство обработки, и конечно, требования заказчика к внешнему виду и функциональности. Часто возникают сложности с выбором металла – латунь, медь, сплавы, их гальванизация… все это влияет на долговечность и внешний вид изделия.

Далее идет собственно изготовление. Основные технологии – штамповка, литье, гравировка, нанесение покрытия. Штамповка – это, пожалуй, самый распространенный способ для массового производства, он позволяет добиться высокой производительности и относительной дешевизны. Литье используется для более сложных форм и больших размеров. Гравировка применяется для нанесения надписей и рисунков. А покрытие – это защита от коррозии и придание изделию эстетичного вида. Важно понимать, что каждый этап требует квалифицированного персонала и точного соблюдения технологических параметров. Проблемы часто возникают на этапе подготовки штампов – неточности в конструкции или износ могут привести к браку.

Не стоит недооценивать этап контроля качества. Даже при использовании современных технологий всегда есть риск возникновения дефектов. Регулярный контроль на каждом этапе производства – это залог того, что в конечном итоге клиент получит качественный продукт. Мы, например, сталкивались с ситуацией, когда после гальванизации обнаруживались царапины – это требовало переработки всей партии, что, конечно, отражалось на себестоимости.

Материалы: выбор и их влияние на стоимость

Выбор материалов – это один из ключевых факторов, влияющих на стоимость и качество брошей и значков заводского производства. Самые распространенные материалы – это металлы (латунь, медь, цинковый сплав), пластик, акрил. Металлы обычно используются для более дорогих и долговечных изделий, а пластик – для бюджетных. Выбор покрытия – это также важный аспект. Никелевое, хромированное, золотое покрытие – все это влияет на внешний вид и устойчивость к царапинам.

В последнее время все большую популярность набирают экологичные материалы – биопластик, переработанные металлы. Они становятся все более доступными по цене и позволяют производить более экологичные и безопасные изделия. Но нужно тщательно проверять поставщиков – качество таких материалов может сильно варьироваться. Мы несколько раз попадались на недобросовестных поставщиков, предлагающих материалы, не соответствующие заявленным характеристикам. Это приводило к серьезным проблемам с качеством готовой продукции.

Важно также учитывать стоимость логистики и таможенных пошлин при закупке материалов, особенно если они импортируются из других стран. Это может существенно повлиять на себестоимость брошей и значков заводского производства.

Автоматизация и ее роль в повышении эффективности

Автоматизация производства – это неизбежный тренд. Внедрение автоматизированных линий штамповки, литья, гравировки позволяет значительно повысить производительность и снизить трудозатраты. Однако, полная автоматизация не всегда является оптимальным решением. Для небольших партий или изделий сложной формы часто более эффективным является использование полуавтоматического оборудования или ручного труда.

Одним из примеров успешного внедрения автоматизации является использование роботов для упаковки готовой продукции. Это позволяет сократить время на упаковку и повысить точность. Также автоматизированы процессы контроля качества – например, использование машинного зрения для обнаружения дефектов.

Но не стоит забывать о необходимости обучения персонала работе с новым оборудованием. Это требует дополнительных инвестиций, но позволяет получить максимальную отдачу от автоматизации.

Проблемы и решения: что стоит учитывать при производстве

В процессе производства брошей и значков заводского типа неизбежно возникают различные проблемы. Например, дефекты материалов, неточности в штампах, ошибки в технологическом процессе. Решение этих проблем требует квалифицированного персонала и постоянного контроля качества.

Одна из распространенных проблем – это образование люфтов в соединениях деталей. Это может быть вызвано неточностями в штампах или неправильным подбором материалов. Решение – точная настройка штампов и использование качественных материалов.

Еще одна проблема – это деформация деталей при термообработке или гальванизации. Это может быть вызвано неправильным выбором режимов термообработки или гальванизации. Решение – точный контроль режимов термообработки и гальванизации, а также использование качественных химических реагентов.

В случае с брошей и значков заводского производства, особенно при работе с различными материалами и покрытиями, часто возникают проблемы с адгезией покрытия. Это может приводить к отслаиванию покрытия и ухудшению внешнего вида изделия. Решение – тщательная подготовка поверхности перед нанесением покрытия и использование качественных химических реагентов.

Опыт АО Хэбэй Бестон Ювелирные Изделия и тенденции рынка

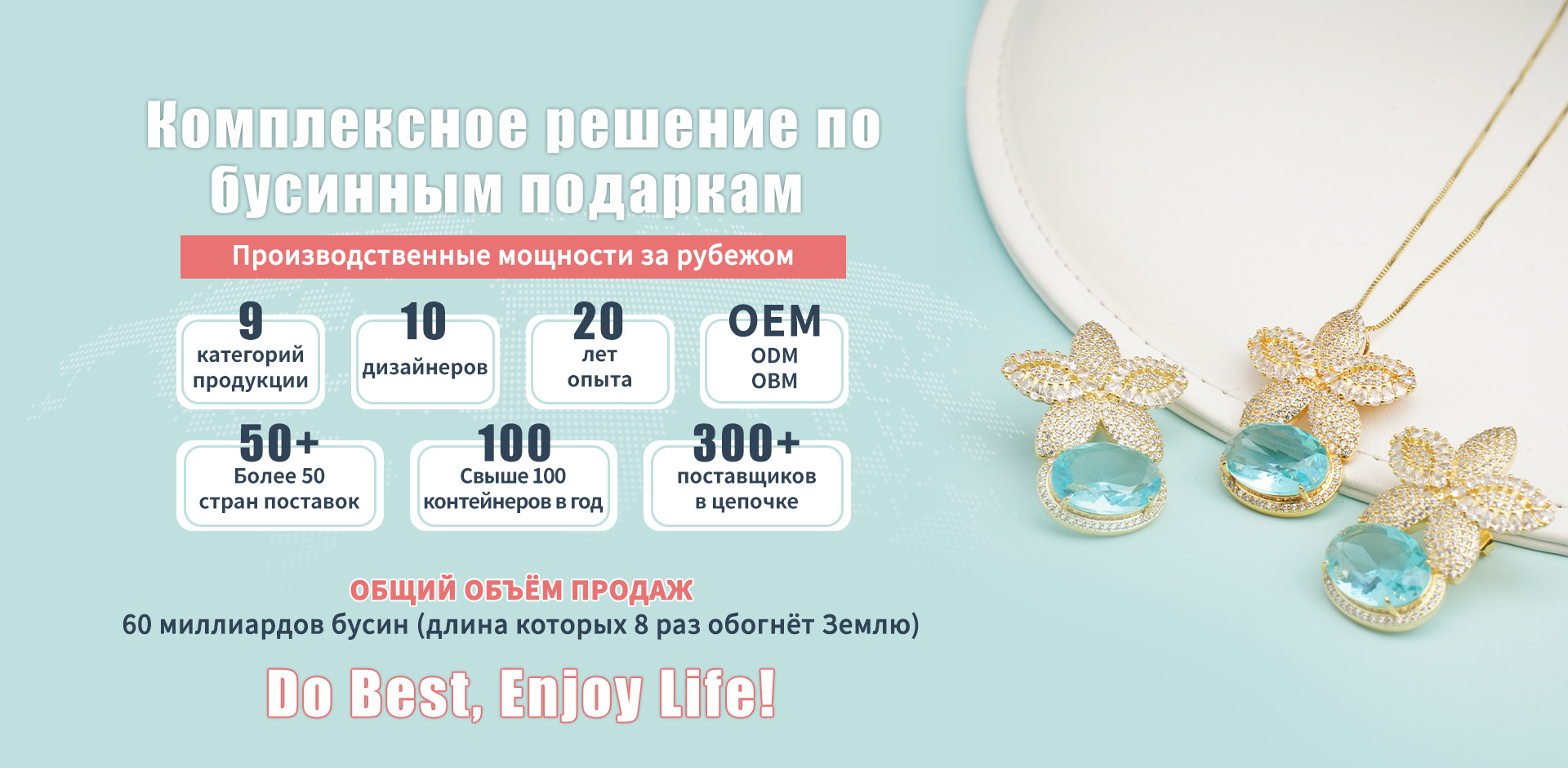

Компания АО Хэбэй Бестон Ювелирные Изделия, как ведущий производитель и экспортер художественных изделий из полудрагоценных камней в Китае, обладает большим опытом в производстве брошей и значков заводского типа. Они используют современное оборудование и технологии, а также тщательно контролируют качество на всех этапах производства. [https://www.bestonejewelry.ru/](https://www.bestonejewelry.ru/) В их ассортименте представлены изделия из различных материалов – металлов, пластика, акрила, с различными покрытиями. Компания активно развивает направление автоматизации производства и использует современные методы контроля качества.

Тенденции рынка указывают на растущий спрос на экологичные и безопасные изделия. Потребители все больше интересуются изделиями из переработанных материалов и с экологически чистыми покрытиями. Также растет спрос на изделия с индивидуальным дизайном и персонализированными надписями. Производители, которые смогут удовлетворить эти потребности, будут иметь конкурентное преимущество.

Важным фактором успеха является гибкость производства и способность быстро реагировать на изменения в спросе. Это требует наличия квалифицированного персонала и современного оборудования, позволяющего быстро переналаживать производственную линию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бохо-браслет на щиколотку Морская звезда в морском стиле

Бохо-браслет на щиколотку Морская звезда в морском стиле -

Мини-браслет с кубическим цирконием из натуральных полудрагоценных камней (дизайнерская модель, мировой хит)

Мини-браслет с кубическим цирконием из натуральных полудрагоценных камней (дизайнерская модель, мировой хит) -

Глобальный бестселлер: Серьги с натуральными полудрагоценными камнями – камнями рождения 12 знаков зодиака из серебра 925 пробы

Глобальный бестселлер: Серьги с натуральными полудрагоценными камнями – камнями рождения 12 знаков зодиака из серебра 925 пробы -

Летний популярный экспортный вариант мини-браслета из натурального камня и жемчуга

Летний популярный экспортный вариант мини-браслета из натурального камня и жемчуга -

Глобальный бестселлер – ожерелье с натуральными полудрагоценными камнями знаков зодиака из серебра 925 пробы

Глобальный бестселлер – ожерелье с натуральными полудрагоценными камнями знаков зодиака из серебра 925 пробы -

Серия серег с бусинами из натурального камня

Серия серег с бусинами из натурального камня -

Кросс-граничная новинка: Короткие шнурки для телефона из цветного ограненного хрусталя со стразами (многоцветные грани)

Кросс-граничная новинка: Короткие шнурки для телефона из цветного ограненного хрусталя со стразами (многоцветные грани) -

Кросс-граничный хит: Шнурок для предотвращения потери очков с элементами в форме вишни (красная/оранжевая вишня, черный/белый шнур, 70 сантиметров)

Кросс-граничный хит: Шнурок для предотвращения потери очков с элементами в форме вишни (красная/оранжевая вишня, черный/белый шнур, 70 сантиметров) -

Пользущийся спросом экспортный эластичный браслет из гематита, натурального хрусталя и жемчуга

Пользущийся спросом экспортный эластичный браслет из гематита, натурального хрусталя и жемчуга -

Креативный комплект из двух браслетов на щиколотку в европейско-американском стиле для зарубежного рынка: с подвеской-черепахой из металла и ракушки, комплект с браслетом Морская звезда

Креативный комплект из двух браслетов на щиколотку в европейско-американском стиле для зарубежного рынка: с подвеской-черепахой из металла и ракушки, комплект с браслетом Морская звезда -

Кросс-граничный хит: Универсальная винтажная цепочка для очков с сердечками (многоцветная, 85 сантиметров)

Кросс-граничный хит: Универсальная винтажная цепочка для очков с сердечками (многоцветная, 85 сантиметров) -

Цепочка для очков с разноцветными бантами и бусинами

Цепочка для очков с разноцветными бантами и бусинами

Связанный поиск

Связанный поиск- Ожерелья / колье основная страна покупателя

- Сумки ручной работы из бусин завод

- Цепочка для очков цена

- Набор для изготовления сережек заводы

- Модная бижутерия 2025 цена

- Брелок для ключей цена

- круглая сумка из бусин

- Детские наборы своими руками для украшений заводы

- браслет женский

- Красные браслеты основная страна покупателя