Сумка из бусин на фермуаре завод

Сумка из бусин на фермуаре завод – звучит как противоречие, не так ли? С одной стороны, это ручная работа, требующая времени и мастерства. С другой – слово 'завод' намекает на массовое производство, на стандартизацию и, возможно, на потерю индивидуальности. На самом деле, это очень распространенный запрос, и вопрос не в том, что лучше, а в том, как грамотно организовать процесс, чтобы удовлетворить спрос, не жертвуя качеством.

Проблема масштабирования: ручное мастерство против промышленного подхода

Я начинал с ручного производства, делал отдельные экземпляры, продавал на ярмарках. Это было здорово – творческая свобода, прямая связь с покупателем. Но потом пришел момент, когда ручного мастерства уже не хватало. Появились заказы, конкуренция росла. И вот тогда я начал задумываться о переходе к более организованному производству. Но это не значит полностью отказаться от ручного труда. Скорее, это поиск оптимального баланса, где ручная работа выполняет роль контроля качества, детализации и создания уникальных элементов, а завод – занимается массовым производством базовых компонентов.

Самая большая проблема при масштабировании – это контроль качества. Когда делаешь вещи вручную, можно внимательно следить за каждым шагом, корректировать, улучшать. В заводских условиях все процессы должны быть четко регламентированы, а контроль качества должен быть автоматизирован. Но это не всегда возможно, особенно если речь идет о сложных изделиях. Поэтому я всегда старался оставлять этап ручной сборки, где мастер может лично проверить качество каждой сумки, каждой бусины.

Особенности производства сумки из бусин на фермуаре

Производство сумки из бусин на фермуаре завод – это, на мой взгляд, хороший пример для анализа. Здесь есть несколько этапов: подготовка бусин, вышивка узора, сборка, крепление фермуара, окончательная отделка. Каждый этап требует определенных навыков и оборудования. Например, для вышивки узора нужны специальные швейные машины и иглы. Для крепления фермуара – прецизионные инструменты. Если все эти этапы выполняются на заводе, то это может привести к однообразию и снижению качества. Поэтому лучше разделять процесс на несколько этапов: на одном заводе производят бусины, на другом – вышивают узоры, а на третьем – собирают сумку и крепят фермуар.

Я когда-то пытался сделать все на одном заводе. Это было ошибкой. Качество бусин было разным, узоры получались неровными, а сборка сумки оставляла желать лучшего. Потеряли много материалов и времени, пришлось переделывать большие партии товара. Так что, лучше специализироваться на каждом этапе производства и сотрудничать с разными поставщиками.

Выбор поставщиков: от сырья до готовой продукции

Выбор поставщиков – это критически важный момент. От качества сырья зависит качество готовой продукции. Для сумки из бусин на фермуаре особенно важны бусины: их материал, форма, цвет. Я обычно выбираю поставщиков, которые предлагают широкий ассортимент бусин и имеют сертификаты качества. Не стоит гнаться за самой низкой ценой, лучше заплатить немного больше, но получить более качественный продукт.

Также важно обращать внимание на поставщиков фермуаров. Здесь тоже нужно выбирать качественные материалы и надежные механизмы. Я часто сталкивался с ситуацией, когда дешевые фермуары быстро ломались, что приводило к большим потерям.

Ключевые ошибки и способы их избежать

Одна из самых распространенных ошибок – это недооценка важности контроля качества. Нельзя полагаться только на автоматизированные системы. Нужно регулярно проверять качество продукции на всех этапах производства. Лучше потратить немного времени и сил на контроль качества, чем потом разбираться с возвратами и жалобами клиентов.

Еще одна ошибка – это отсутствие четкой системы учета и планирования. Необходимо знать, сколько материалов у вас есть в наличии, сколько заказов у вас ожидается, сколько времени вам нужно на производство. Только тогда можно эффективно планировать производство и избежать дефицита или избытка продукции.

Перспективы развития: автоматизация и новые технологии

Сейчас в мире производства много новых технологий, которые могут помочь автоматизировать процессы и повысить качество продукции. Например, можно использовать 3D-печать для создания сложных узоров на бусинах. Или использовать роботизированные системы для сборки сумок. Но все эти технологии требуют значительных инвестиций и квалифицированного персонала. Поэтому нужно тщательно оценивать их эффективность и целесообразность.

Я сейчас изучаю возможности использования автоматизированных систем для сортировки и упаковки продукции. Это поможет снизить трудозатраты и повысить скорость производства. Но пока это все еще на стадии тестирования.

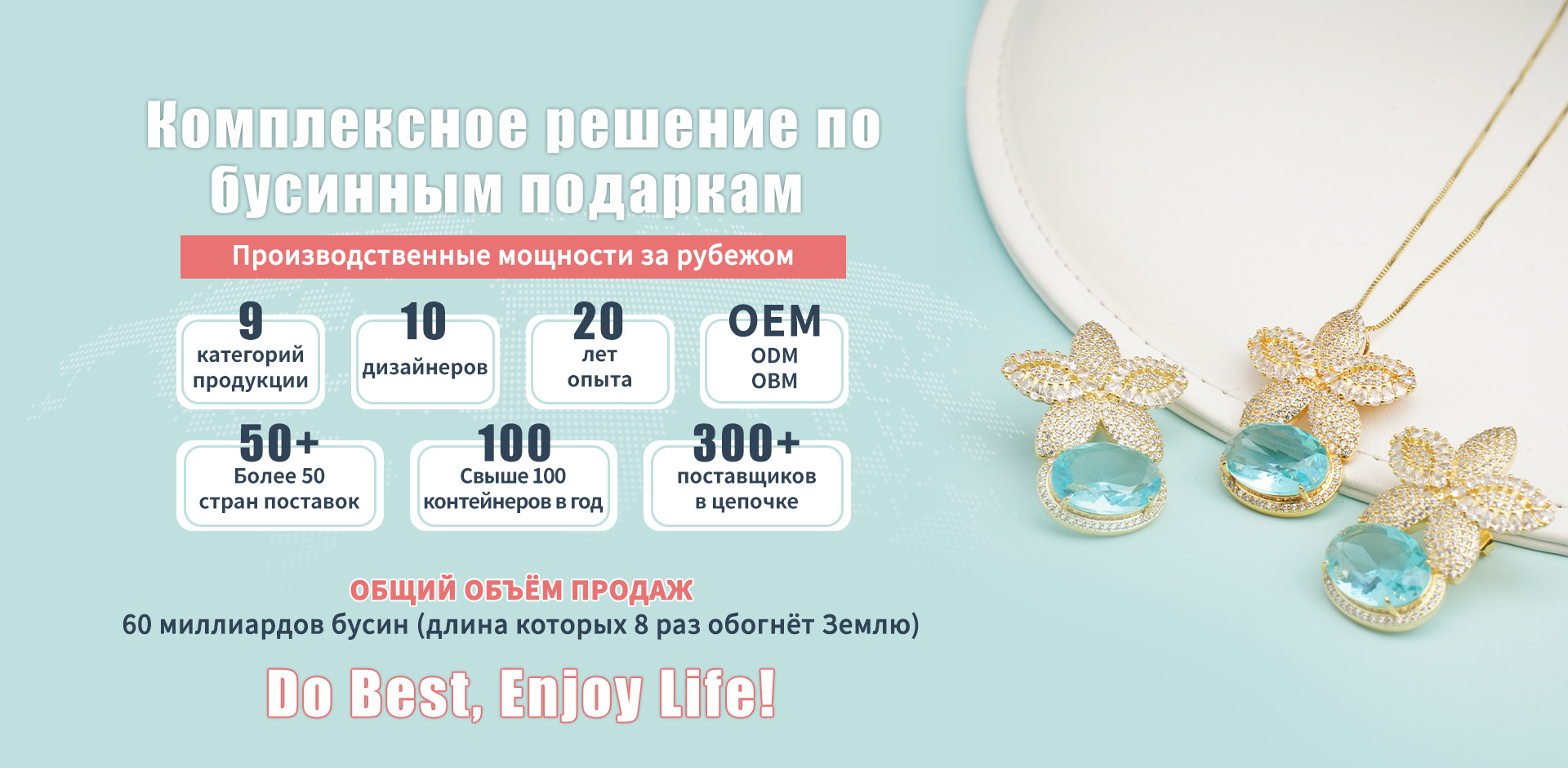

Реальный пример: сотрудничество с производителем в Китае

Я сотрудничаю с одним производителем в Китае, который специализируется на производстве бусин и мелких деталей для бижутерии. Мы договариваемся о поставках определенного количества бусин и фермуаров в месяц. Я контролирую качество продукции, а они занимаются производством. Это позволяет мне снизить затраты и увеличить объемы производства. Но здесь тоже есть свои сложности: нужно тщательно выбирать поставщика, контролировать качество продукции и соблюдать сроки поставки.

Этот опыт научил меня тому, что даже при сотрудничестве с опытным производителем необходимо постоянно контролировать все этапы производства и не полагаться только на его слово. Лучше потратить время и силы на контроль качества, чем потом разбираться с проблемами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цепочка для очков с разноцветными бантами и бусинами

Цепочка для очков с разноцветными бантами и бусинами -

Серьги “Солнце” с кошачьим глазом и кристаллами оригинального дизайна (многоцветные)

Серьги “Солнце” с кошачьим глазом и кристаллами оригинального дизайна (многоцветные) -

Летний популярный экспортный вариант мини-браслета из натурального камня и жемчуга

Летний популярный экспортный вариант мини-браслета из натурального камня и жемчуга -

Пользущийся спросом экспортный эластичный браслет из гематита, натурального хрусталя и жемчуга

Пользущийся спросом экспортный эластичный браслет из гематита, натурального хрусталя и жемчуга -

Кросс-граничный хит: Шнурок для предотвращения потери очков с элементами в форме вишни (красная/оранжевая вишня, черный/белый шнур, 70 сантиметров)

Кросс-граничный хит: Шнурок для предотвращения потери очков с элементами в форме вишни (красная/оранжевая вишня, черный/белый шнур, 70 сантиметров) -

Глобальный бестселлер: Серьги с натуральными полудрагоценными камнями – камнями рождения 12 знаков зодиака из серебра 925 пробы

Глобальный бестселлер: Серьги с натуральными полудрагоценными камнями – камнями рождения 12 знаков зодиака из серебра 925 пробы -

Мини-браслет с кубическим цирконием из натуральных полудрагоценных камней (дизайнерская модель, мировой хит)

Мини-браслет с кубическим цирконием из натуральных полудрагоценных камней (дизайнерская модель, мировой хит) -

Кросс-граничная новинка: Короткие шнурки для телефона из цветного ограненного хрусталя со стразами (многоцветные грани)

Кросс-граничная новинка: Короткие шнурки для телефона из цветного ограненного хрусталя со стразами (многоцветные грани) -

Бохо-браслет на щиколотку Морская звезда в морском стиле

Бохо-браслет на щиколотку Морская звезда в морском стиле -

Серия серег с бусинами из натурального камня

Серия серег с бусинами из натурального камня -

Бохо-браслет из натуральных полудрагоценных камней с регулируемым шнурком

Бохо-браслет из натуральных полудрагоценных камней с регулируемым шнурком -

Мини-браслет с подвеской в виде сердца из натуральных полудрагоценных камней (дизайнерская модель, мировой хит)

Мини-браслет с подвеской в виде сердца из натуральных полудрагоценных камней (дизайнерская модель, мировой хит)